Vom Rohteil bis zur fertigen Kurbelwelle

Hochwertige Technologien und Automationsumfänge

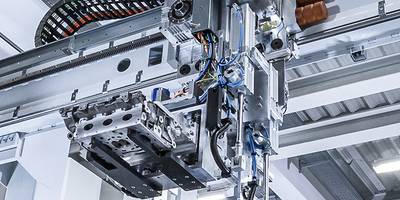

Moderne Kurbelwellen-Fertigungseinrichtungen unterscheiden sich im Vergleich zu konventionellen Zylinderblock- und -kopflinien in der Vielzahl unterschiedlichster Fertigungseinzelschritte und somit unterschiedlichster Maschinentypen und -lieferanten. Die hohe Leistungsfähigkeit dieser Bearbeitungsmaschinen bei gleichzeitig hoher Spezialisierung gibt ein sequenzielles Linienkonzept mit Unterteilung der Automation in sogenannte Funktionsabschnitte unausweichlich vor. Häufig werden je Arbeitsfolge lediglich ein bis zwei Werkzeugmaschinen benötigt, so dass innerhalb eines Fertigungsabschnitts Folgeoperationen häufig anzutreffen sind. Kurze Taktzeiten bei hoher Teilevarianz kennzeichnen diese Fertigungslinien. Aufgrund unterschiedlicher Ausfallcharakteristiken z.B. bei Werkzeugwechsel oder Typumstellungen sind die einzelnen Abschnitte zu entkoppeln, um eine maximale Anlagenverfügbarkeit und somit höchstes Produktionsvolumen sicherstellen zu können. Hierbei müssen die Systeme für zukünftig neue Werkstücktypen gerüstet sein, Werkstück-Identifizierungssysteme und Teilerückverfolgung waren schon weit vor Industrie 4.0 gefordert. Durch einen einfachen Informationsaustausch zwischen den einzelnen Arbeitsfolgen, parallel zum Werkstücktransport, sorgt das Automationssystem für die erforderliche Transparenz des gesamten Produktionsablaufes. Es zeig den aktuellen Anlagenzustand und die Pufferbelegung.

Dem Automationsspezialisten kommt als wesentliche Aufgabe die Klammerfunktion des Systemintegrators sämtlicher Werkzeugmaschinenhersteller zu. Aufgrund fehlender bereichsübergreifender Standardisierung besteht die Hauptaufgabe in der mechanischen und steuerungstechnischen Schnittstellenabstimmung und Übernahme der Gesamtverantwortung. Langjährige Erfahrung im Projektmanagement und Anlagenengineering sowie der modulare Funktionsbaukasten von Felsomat bieten hierfür beste Voraussetzungen.