Virtuelle Maschine

Mit virtueller Inbetriebnahme in das Industrie 4.0 Zeitalter

Unsere Kunden müssen neue Produkte in immer kürzerer Zeit auf den Markt bringen. Für uns bedeutet das, dass Anlagen und Maschinen mit kurzen Lieferzeiten geliefert werden müssen.

Maßnahmen für parallelisierte Abläufe sind bereits Realität in der mechanischen und elektrischen Konstruktion sowie im Einkauf. Eine Parallelisierung in der Montage ist ebenfalls bereits Realität. Die Komponentenmontage startet bereits, obwohl anlagenspezifische Langläufer noch nicht geliefert wurden.

Oftmals kann der Kunde keine ausreichende Anzahl von Werkstücken zum Testen einer Anlage zu Verfügung stellen, da es zum Beispiel teure Prototyp- Werkstücke sind oder vorgelagerte Prozesse noch nicht fertiggestellt sind. In diesen Fällen ist es meist nicht möglich sämtliche Anlagenzustände oder Sondersituationen einer Anlage zu untersuchen und zu testen.

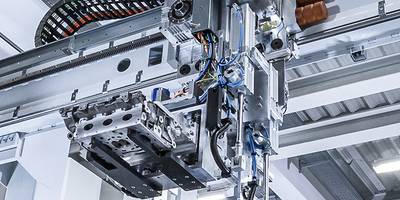

Durch eine “Virtuelle Inbetriebnahme“ kann eine Anlage weit vor Auslieferung geplant sowie virtuell in Betrieb genommen werden. Diese spart kostbare Inbetriebnahme-Zeit im Kundenwerk ein.

Für die „Virtuelle Inbetriebnahme“ wird ein 3D-CAD Modell aufbereitet um die Datengröße zu reduzieren. Ebenfalls werden Aktoren und Sensoren im Modell mit dem Schaltplan verknüpft und diese kinematisiert. Etwaige Fehler im Modell oder im E-Plan werden so erkannt und können rechtzeitig beseitigt werden.

Die Software für die Anlage wird danach auf einer separaten, jedoch zur Anlage identischen Steuerung installiert. Die Steuerung kann nun alle Aktoren und Sensoren ansteuern und abfragen. Mit dieser Methode kann auf die mechanische „Realität“ verzichtet werden. Besonders realitätsnah wird es, wenn die mechanischen Elemente (einschließlich der Werkstücke) sich auch noch auf dem Bildschirm bewegen.

Der Mitarbeiter kann nun über einer unbegrenzten Anzahl von Werkstücken in beliebigen Bearbeitungszuständen verfügen.

Sobald die Montage abgeschlossen wurde, erfolgt die reale Inbetriebnahme an der Anlage. Nun kann die Anlage ohne Verzögerung im Automatikmodus betrieben werden.

Die Herstellungszeit wird verkürzt, da die Softwareerstellung und Prüfung parallel zur Beschaffung und Montage erfolgt. Ein weiterer Vorteil der virtuellen Inbetriebnahme ist die Möglichkeit, während dem Abbau und Versand der Anlage noch Restarbeiten erledigen zu können.