Hairpin Stator

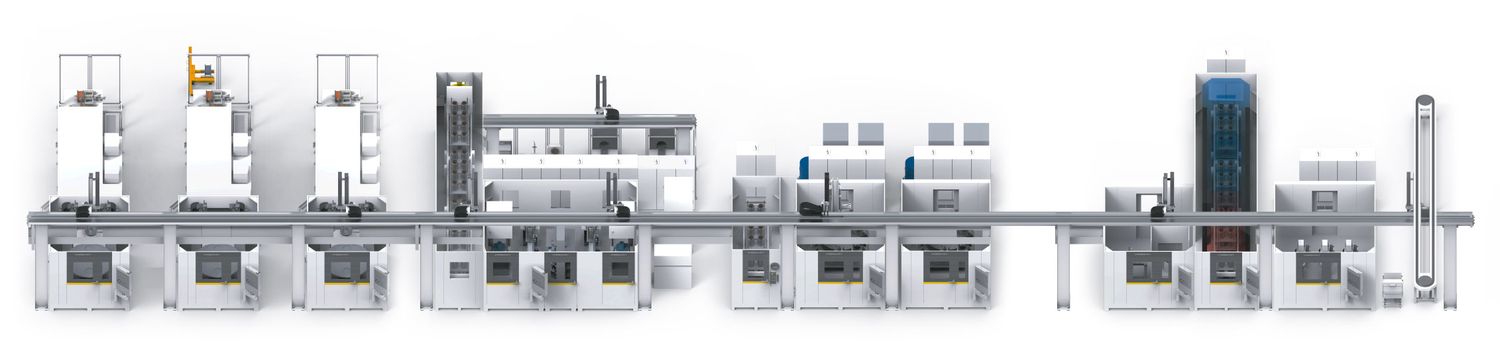

Die angetriebene Abrollvorrichtung mit automatischem Spulenwechsel wickelt den Kupferlackdraht von der Rolle ab und führt diesen in die nachgelagerte Richtstrecke mit mehreren Richtebenen. Der gerichtete Draht ist die Grundlage für die nachfolgende I-Pin und Hairpinproduktion.

Unterschiedliche Setztechnologien platzieren die Hairpins von oben in eine Setzvorrichtung. Dabei können mehrere Layer gesetzt werden. Die Vorrichtung rotiert während des Setzvorgangs um alle Hairpins gemäß vorgegebenem Setzmuster setzen zu können.

Vor, während und nach des Träufelprozesses werden die Statoren in unterschiedlichen Induktoren erwärmt bzw. auf Temperatur gehalten.

Abisolieren der Drahtbeschichtung mit Laser am fliegenden Draht. Oder Abisolieren mit Stanzeinheit mitfahrend am fliegenden Draht.

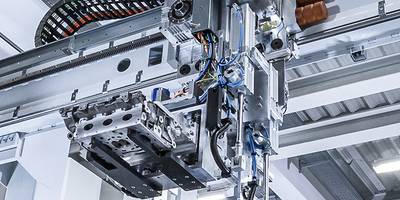

Der vorgesetzte Hairpincoil wird von einer speziellen Greifereinheit in das Stator Blechpaket eingesetzt.

Das Imprägnierharz wird durch das Träufelverfahren feindosiert und konstant auf den um die Längsachse rotierenden Stator aufgetragen was zu sehr kurzen Fertigungszeiten führt.

Mechanisches Einkerben zum Anbringen einer Phase vor dem Trennen, anschließend Abscheren des Kupferdrahts.

Sequentielles Spreizen der Hairpins im Stator mit Greifereinheiten

Nach dem Träufelprozess werden die Statoren in einem Durchlaufofen ausgehärtet

Biegen der I-Pins zu Hairpins mit sequentiellem 2D Formen oder 2D-Biegen im Gesenk. Anschließend 3D Biegung mit Gesenk in dem der 2D geformte Draht in eine 3D Kontur „geprägt“ wird.

Das Twisten der Hairpinenden im Stator sorgt für eine leistungsstarke Verschaltung. Das Statorpaket wird eingespannt, die IRIS-Einheit positioniert und die Layer getwistet.

Pulvern bzw. Wirbelsintern der Hairpins am Stator direkt nach der Induktion. Das Pulver haftet dabei an den Drahtenden und wird im Anschluss ausgehärtet.

Das Isolationspapier wird durch eine Papierrolle zugeführt. Anschließend wird das Isolationspapier gefalzt und in die jeweilige Form gebracht. Nach dem Schneiden des Papiers wird das Isolationspapier Nut für Nut in den Stator eingeschoben. In der nachfolgenden Station für das Aufweiten des Isolationspapiers fährt ein Formstempel beidseitig an den Stator und weitet durch das Einbringen von Wärme die Nutisolierung auf.

Die Hairpinenden werden verschweißt, damit der elektrische Fluss gemäß Vorgabe erzeugt werden kann. Die Qualität des Schweißvorgangs ist ausschlaggebend für eine reibungslose Performance des Elektromotors.

Nach dem Pulvern werden die Statoren zunächst in einem Ofen ausgehärtet ehe sie anschließend in einem Kühltunnel heruntergekühlt werden.

Verbinden von Hairpins mittels Schweißen unter Hartlot.

Option vorbeloten von HV-Elementen und anschließendes Anlöten an die Phasenpins. Die Hairpinenden werden verlötet, damit der elektrische Fluss gemäß Vorgabe erzeugt werden kann. Die Qualität des Lötprozesses ist mit ausschlaggebend für eine reibungslose Performance des Elektromotors.

Hochspannungsprüfung AC/DC zwischen 3 Phasen gegen Masse.

U-V inkl. Teilentladung

V-W inkl. Teilentladung

W-U inkl. Teilentladung