Maximale Verzahnungsqualität durch Walzfräsen

Gesamte Prozessketten in nur einer Aufspannung

Das Wälzfräsen ist das produktivste und wirtschaftlichste Verfahren zur Fertigung von Außenverzahnungen. Bei der Zerspanung bilden der Wälzfräser und das Zahnrad eine Paarung ähnlich einer Schnecke und einem Schneckenrad. Um das geforderte Zahnprofil zu erzeugen, schneidet der Wälzfräser mit geometrisch bestimmter Scheide und unterbrochenem Schnitt entsprechende Hüllschnitte.

Das Wälzfräsen zeichnet sich durch seine enorm hohe Flexibilität aus. Aufgrund des Bezugsprofils lassen sich unterschiedliche Werkstücke mit beliebig vielen Zähnen, unterschiedlichen Profilen und Schrägungswinkeln erzeugen. Dabei kommt üblicherweise das Axialfräsen zum Einsatz. Bei diesem wird der Wälzfräser axial zur Werkstückachse verschoben. Werkzeug und Werkstück sind entsprechend dem Steigungswinkel und Schrägungswinkel zu einander gekreuzt.

Das Wälzfräsen zählt zu den wesentlichen Kerntechnologien in der Zahnradfertigung. Die erreichten Qualitäten haben hierbei großen Einfluss auf die nachgelagerten Prozesse wie Schleifen und Honen. Maximale Verzahnungsqualitäten erreicht man durch das sogenannte 2-Schnittverfahren. In Kombination mit einer intergrierten Anfas-Entgrat-Operation lässt sich die optimale Prozesskette realisieren: Schruppen – Anfasen/Entgraten – Schlichten. Im Gegensatz zum 1-Schnittverfahren mit anschließendem Anfasen/Entgraten sind die Werkstücke hier vollständig vom sogenannten Sekundärgrat befreit. Dies ist die Grundvoraussetzung, um nach dem Härteprozess eine Beschädigung des Honringes beim Honen zu vermeiden.

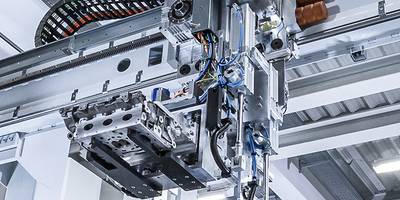

Dank der patentierten Felsomat-Spindelanordnung erfolgt die komplette Abarbeitung der Prozesskette in einer Aufspannung, das garantiert maximale Genauigkeiten bei minimalen Prozesszeiten. Dieses ist nur durch einen zweispindligen Maschinenaufbau möglich: Das Be- und Entladen der Maschine erfolgt gleichzeitig und hauptzeitparallel. Die Maschine steht somit nahezu ständig unter Span. Besonders zu erwähnen bleibt der vollständige Verzicht auf Kühlschmiermittel, dies ist umweltverträglicher und reduziert dazu die Stückkosten.

In Sachen Qualität und Produktivität setzt Felsomat ebenfalls neue Maßstäbe. Durch einen extrem steifen und schwingungsarmen Maschinenaufbau, aber auch sehr dynamischen Spindelkonzepten mit hohen Drehmomenten und -zahlen, können Hochleistungsschneidstoffe wie Vollhartmetalle HM zum Einsatz kommen. Das erlaubt eine bis zu 50% höhere Schnittgeschwindigkeit gegenüber normal beschichteten Schnellarbeitsstählen HSS. Höhere Produktivität bedeutet, für die gleiche Ausbringung eine geringere Maschinenanzahl und daraus resultierend geringere Personal- und Energiekosten zu haben.

Um die Schneidkosten weiter zu minimieren, kann durch eine intelligente Shift-Strategie die komplette Werkzeuglänge ausgenutzt werden. Dabei kommt jeder Werkzeugbereich, nachdem dieser für den Schlichtschnitt nicht mehr genutzt werden kann, für das Schruppen zum Einsatz.

Die neuesten Trends beim Wälzfräsen gehen in die Richtung des Fertigfräsens der Werkstücke im grünen Zustand und verzugsarmen Härten. Die Felsomat Wälzfräsmaschinen der Baureihe FHC sind hierfür bestens gerüstet.